1250

1250

45

45

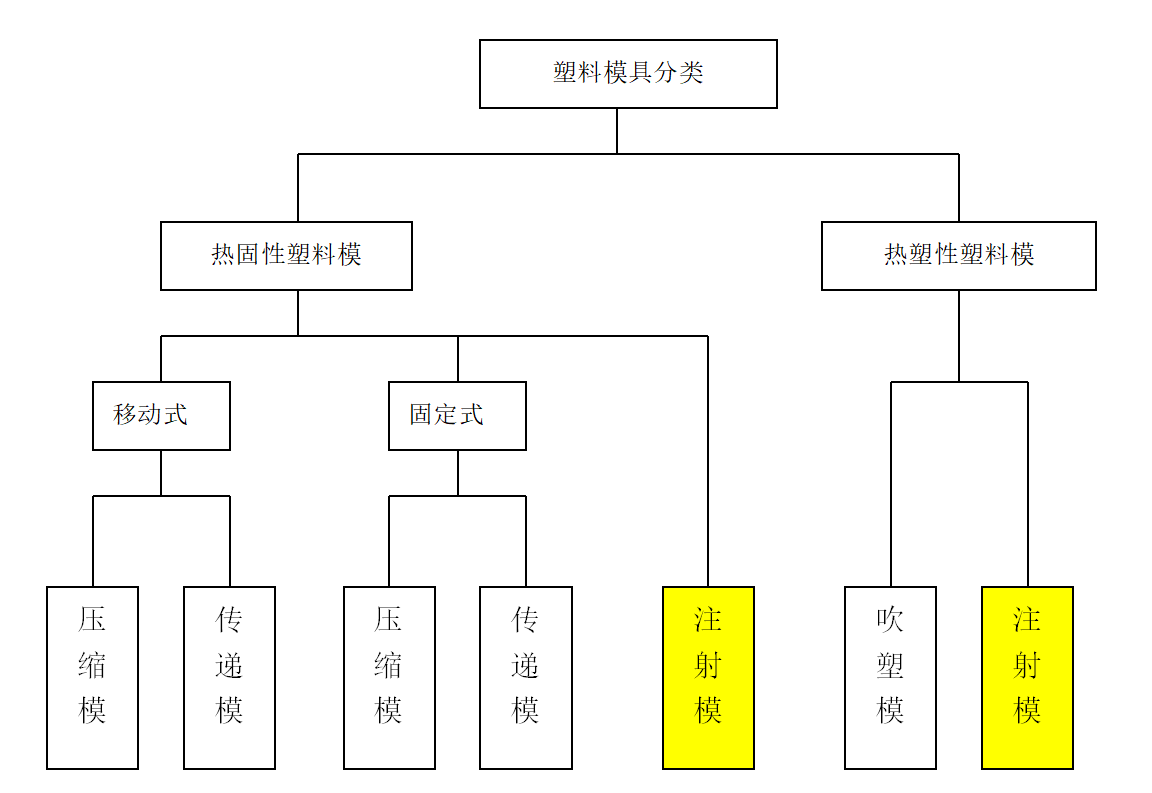

热固性塑料模具﹕

(一) 按模具固定在压机上的形式分类﹕分为移动式模具和机内固定式模具;

(二) 按塑料制品成型方法分类﹕分为压缩模﹑传递模和注射模;

(三) 按加料室的形式分类﹕分为敞开式模具﹑半封闭式模具和封闭式模具;

(四) 按模具分型面的特征分类﹕分为垂直分型面模具及水平分型面模具。

热塑性塑料模具﹕

热塑性塑料的成形均采用注射模具。

注射模

塑料在注射机上装有螺杆搅拌的料筒内受热进行塑化﹐达到半熔融状态时﹐在压力的作用下﹐熔料通过模具的浇注系统进入到有一定温度的型腔内固化成塑料制品﹐该工艺成型周期短﹐生产效率高。这种模具在热固性塑料注射机上使用。

根据注射模具各部件的功用﹐注射模一般由以下几部分组成﹕

1) 浇注系统

2) 成型零件

3) 脱模系统

4) 导向系统

5) 控温系统

6) 固定和安装部分等。

下面按照模具分型面特征介绍几种类型的注射模具。

一.单分型面的模具

它是注射模具中最简单的一种模具﹐由定模和动模两块板组成﹐只有一个分型面﹐开一次模即可取出塑料制品。

这种模具可以设计成多型腔﹐但对型腔在范本上布局应注意以下几点﹕

1) 型腔排列紧凑 这样可以减小模具的外形尺寸﹐节省制模材料。

2) 流道长度要求最短

3) 要求熔料充模时﹐模具内压力分布均衡﹐除应注意浇口开设位置外﹐型腔布局力求对称﹐以防止模具受偏载而产生溢料。

二.双分型面注射模具

双分型面注射模具除有两块范本外﹐中间还有一块活动模板﹐ 这块活动模板设有浇口﹑流道及动模所需要的其它零件和部件﹐有两个互相平行的分型面﹐所以叫做双分型面注射模具。当模具开启时﹐中间这块活动模板与其它两块模板分离﹐塑料制品与浇口冷料分别从该板两侧取下。

双分型面注射模具用途广泛﹐主要用于﹕

1) 中心进料的点浇口单型腔模具

2) 中心进料的多型腔模具

3) 表面进料复式点浇口模具

4) 边缘进料的不平衡多型腔模具

双分型面注射模具结构复杂﹐制造成本较高﹐零件加工困难﹐模具重量增加。

三.活动镶块式注射模具

这类模具主要应用于成型有侧孔或内凹的塑料制品。活动镶块的动作方向和动模开模方向相垂直。

按模具结构特征分为四大类﹕

1) 靠楔形拉板操作的活动镶块

2) 靠定模(或动模)上斜导柱操作的活动镶块

3) 靠推出机构操作的活动镶块

4) 靠手动操作的活动镶块

浇注系统设计

一. 浇注系统设计的基本重点﹕

浇注系统通常分为普通浇注系统和无流道浇注系统。

设计浇注系统基本要点如下﹕

(1) 流道应尽量减少弯折;

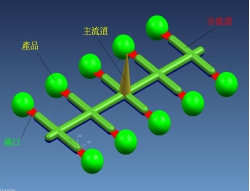

(2) 应考虑到模具是一模一腔还是一模多腔﹐浇注系统应按型腔布局设计﹐尽量与模具中心线对称;

(3) 塑料制品投影面积较大时﹐在设计浇注系统时﹐应避免在模具的单面开设 浇口﹐否则会造成注射时受力不均;

(4) 应考虑去除浇口方便﹐修正浇口时在塑料制品上不留痕迹﹐以保证塑料制品外观;

(5) 一模多件时﹐应防止将大小相差悬殊的塑料制品放在同一付模具内;

(6) 在设计主流道时﹐避免熔融的塑料直接冲击小直径型芯及嵌件﹐以避免产生弯曲或折断;

(7) 在满足塑料成型和排气良好的前提下﹐要选取最短的流程(流道)﹐这样可缩短填充时间;

(8) 能顺利地引导熔融的塑料填充各个部位﹐并在填充过程中不致产生塑料涡流﹑紊乱现象﹐使型腔内的气体顺利排除模外;

(9) 在成批塑料制品生产时﹐在保证产品质量的前提下﹐要缩短冷却时间及成型周期;

(10)因主流道处有收缩现象﹐若塑料制品在这个部位要求精度较高时﹐主流道应留有加工余量或修正余量。

\Youdao\YoudaoNote\weixinobU7Vjiz9STT4XFMmhf2m64g_Eik\e46e0cf71f6e4be2b9cf83f1b0872f71\wps38.jpeg)

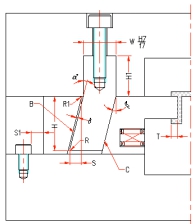

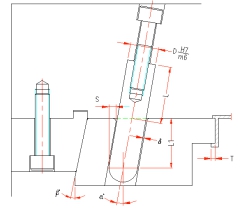

二.主流道的设计:

一般主流道的设计要点:

1) 为便于凝料从主流道中拉出﹐主流道设计成圆锥形﹐其锥角α=2°~~4°﹐对流动性差的塑料﹐也有取3°~~6°﹐过大会造成流速减慢﹐易成涡流﹐内壁粗糙度应为Ra0.63,尽量不采用分段组合形式;

2) 主流道大端处呈圆角﹐其半径取r=1~~3mm,以减速小料流转向过渡时的阻力;

3) 在保证塑件成型良好入前提下﹐主流道的长度L尽量短﹐否则将会使主流道凝料增多﹐塑料耗量大﹐且增加压力损失﹐使塑料降温过多而影响注射成型;

4) 为了使熔融塑料从喷嘴完全进入主流道而不溢出﹐应使主流道和注射机的喷嘴紧密对接﹐主流道对接处设计成半球形凹坑﹐其半径R2=R1+(1~2mm)﹐其小端直径d1=d2+(0.5~1mm)。凹坑深度常取3~~5mm;

5) 由于主流道要与高温塑料和喷嘴反复接触和碰撞﹐所以主流道部分常设计成可拆卸的主流道衬套﹐以便选用优质钢材单独加工和热处理﹐同时其大端的圆盘凸出定模端面的高度H=5~~10mm﹐也常有将模具定位环与主流道衬套分开设计的。

(在直角式注射机用模具中﹐主流道开设在分型面上﹐因不需沿轴在线拉出凝料﹐一般设计成等粗的圆柱形﹐其中心线就在动定模的分型面上﹐主流道上端与喷嘴接触处多做成平面或半球形﹐并可在模具上局部镶一块硬度较高的钢材﹐不减小此处在便用过程中的变形和磨损。)

三.分流道的设计:

分流道的种类﹕圆形﹑半圆形﹑矩形及梯形。(圆形和梯形一般用于小型注射模具﹐半圆形和矩形一般用于大﹑中型注射模具。)

设计要点:

(1) 在保证正常的注射成型工艺条件下﹐分流道的截面应尽量小﹐长度尽量短;

(2) 较长的分流道应在末端开设冷料穴﹐以便容纳注射开始时产生的冷料和防止空气进入模具型腔内;

(3) 在多型腔注射模具中﹐各分流道的长度均应一致﹐长度应尽量缩短﹐以保证熔融的塑料同时均匀地充满各个型腔;

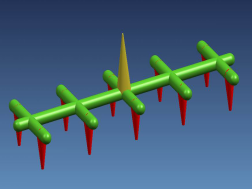

(4) 当分流道开设在定模的侧边﹐并从浇口处延伸很长时﹐要加设分流道拉料杆﹐便于开模时冷料易脱模;(拉料杆一般是做在进料口的上方﹐比料道的宽度要窄)

(5) 当产品大小不一﹑一模多穴时﹐在流道上应加设分流锥(或调节螺丝)。

四.浇口的设计:

浇口的种类﹕直接进料﹑潜伏式进料(按进料口的形状分﹕扇形﹑点形)

扇形浇口一般厚度为0.3~0.5mm,点浇口一般直径为Φ0.5~1mm。

设计要点:

1) 浇口应开设在塑料制口断面较薄的部位﹐能使熔融的塑料从塑料制品薄断面流向厚的断面,保证塑料充模完全;

2) 浇口位置的选择﹐应使塑料充模流程最短﹐减少压力损失﹐有利于排除模具型腔中的气体;

3) 浇口不能使熔融塑料直接进入型腔﹐否则会产生漩流﹐在塑料制品上留下螺旋形痕迹﹐特别是点浇口﹑侧浇口等﹐更容易出现这种现象﹔

4) 浇口位置的选择﹐应防止在塑料制品表面上产生拼缝线﹐特别是圆环或筒形塑料制品﹐应在浇口对面的熔料结合处加开冷料穴﹔

5) 装有细长型芯的注射模具所开设的浇口位置﹐应当离型芯较远﹐以防止熔融料流的冲墼而使型芯变形﹑错位和折断﹔

6) 大型和扁平塑料制品成型时﹐为了防止塑料制品翘曲﹑变形和缺料﹐可采用多点形浇口﹔

7) 浇口位置应尽量开设在不影响塑料制品表面外观的部位﹔

8) 浇口的尺寸﹑几何形状﹑结构和塑料的性能﹔

9) 设计多型腔注射模具时﹐结合流道平衡并考卢浇口的平衡﹐应做到熔融塑料同时均匀充满型腔﹔

10) 为了在开模时从浇口套内拉出主流道凝料使与注射机喷嘴分离﹐一般在冷料穴的尽端设置拉料杆。拉料杆的直径等于浇口内孔大端的直径﹐经便钩住冷料。开模时﹐塑料制品脱模﹐主流道凝料由拉料杆拉出﹔

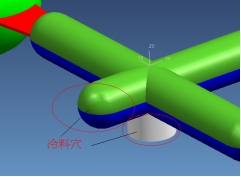

五.冷料穴

当注射机未注射塑料之前﹐喷嘴最前端的熔融的塑料的温度较低﹐形成冷料渣。为了集存这部分冷料渣﹐在进料口的末端的动范本上开设一洞穴或者在流道的末端开设洞穴﹐这个洞穴就是冷料穴。在注射时必须防止冷料渣进入流道或模型腔内﹐否则将会堵塞流道和减缓料流速度﹐进入模具型腔就会造成塑料制品上的冷把或冷斑。为了在开模时﹐从浇口套内拉出进料口冷料与注射机喷嘴分离﹐一般由注射机顶出机构的顶板带动。开模后塑料制品脱模﹐进料口的冷凝料被拉料杆拉出。

六.排气槽

(1) 根据进料口的位置﹐排气槽应开设在型腔最后充满的地方﹔

(2) 尽量把排气槽开设在模具的分型面上﹔

(3) 对于流速较小的塑料制品﹐可利用模具的分型面及顶杆零件配合的间隙进行排气﹔

(4) 排气槽不要开设在工人操作的一方﹐以防止塑料在注射时溢出模外﹐发生烧伤事故﹔

(5) 对于大型塑料注射模具﹐为了防止溢料﹐排气槽应开设在模具的分型面上﹐并成为曲线形﹔

(6) 排气槽的尺寸﹐应根据塑料的流动性能来选择。(一般流动性差的为0.1mm左右﹐流动性好的为0.05mm左右。但有时为了处理排气不良的问题﹐也会开设假流道)

七.热流道

热流道又称为无流道。

热流道的工作方式:

(1) 在塑料注射模具的浇注系统中取消了流道﹐使熔融塑料直接由注射嘴经过粗而短的进料口到达浇口﹐然后进入模具型腔内。它是靠塑料本身的热量使进料口中的塑料保持熔融状态。

(2) 在模具的浇注系统中仍然有流道﹐只不过这种流道比通常的流道大﹐或者采用喷嘴式流道﹐而且这种流道还采用内部或外部加热的方法来保温﹐使流道中的塑料始终保持熔融状态。

热流道注射模具的优点如下:

(1) 缩短成型周期﹐提高生产效率﹔

(2) 减少材料消耗﹐没有冷料﹔

(3) 因严格控制了温度﹐有利于提高塑料制质量量﹐减少了废品﹔

(4) 热流道有利于压力传递﹐从而可以降低注射压力﹔

(5) 缩短开模行程﹐有利于保护模具﹐延长了模具使用寿命。

缺点:

热流塑料注射模具结构复杂﹐要球严格控制温度﹐需装有温度控制装置﹐制造成本高﹐它不适于小批量生产。

成型零件结构设计

一. 模具分型面

(一) 模具分型面及其类型

注射模具一般由动模和定模两部分组成﹐基动模和定模的接触表面即模具分型面。每套模具可能有一个或几个分型面。

在选择分型面时一般应考卢以下因素:

1) 塑料制品的形状﹑尺寸和壁厚

2) 塑料性能及填充条件

3) 浇注系统的布局

4) 成型效率及成型操作

5) 排气及脱模

6) 模具结构简单﹐使用方便﹐制造容易

模具分型面可能垂直于合模方向﹐也可倾斜于合模方向或闰行于合模方向。

分型面的类型主要有以下几种形式:

水平分型面﹑阶梯分型面﹑斜分型面﹑垂直分型面﹑曲面分型面。

(二) 分型面的选择

分型面的选择对塑料制品的质量﹑模具操作和模具制造等均有较大的影响:

1. 分型面应使塑料制品在开模时留在有脱模机构的动模上

2. 模具斜分型面比平直分型型腔加工容易﹐但必须有第二分型面

3. 当塑料制品有侧抽芯时﹐要放在动模开模的方向

4. 避免长抽芯﹐长抽芯要放在模开模和方向

5. 为保证塑料制品几个孔的同轴度﹐尽量把型腔设计在同一块模板上

6. 当塑料制品在分型面上的投影面积超过注射机允许的投影面积时﹐会造成锁模困难﹐发生严重溢料﹐故选择投影面积小的一方

7. 分型面应开设在塑料流动的方向的末端﹐有利于排气

8. 不采用圆弧面分型﹐否则会损伤塑料制品表面质量

9. 对流动性好易溢料的塑料﹐成型时采用图标结构﹐防止溢料过多﹐造成飞边过多过大

10. 塑料制品高﹐脱模斜度小﹐成型时采用中间分型﹐虽会出现飞边﹐但便于脱模

11. 考卢塑料制品外观﹐采用点浇口﹐在塑料制品表面上不会留下明显的痕迹。

二. 成型零件的结构形式及设计

成型零件是直接成型塑料制品的零件。它主要包括凹模(型腔)﹑凸模﹑型芯等。

成型零件形状复杂﹑精度高﹐表面粗糙度低。

(一) 凹模是成型塑料制品的零件。它一般装在定范本上。其形式有整体式和组合式两 种类型。

1.整体式凹模

凹模由整块材料加工制造而成。其优点是模具结构简单﹐在塑料制品上无拼缝痕迹﹔缺点是对于形状复杂的凹模﹐其加工工艺较差。它适用于中小型且形状简单的模具。

2.组合式凹模

凹模由两个以上零件组合而成。优点是改善了加工工艺性﹐减少了热处理变形﹐节省了模具材料﹔缺点是塑料制品表面可能有拼缝痕迹。它适用于形状复杂的模具。

3.框架集合式凹模

大型或形状复杂的凹模采用框架集合式凹模。

组合式凹模的设计原则如下:

(1) 拼块件数应少﹐以减少加工量和塑料制品上过多的拼缝痕迹。

(2) 拼缝接线应尽量与塑料制品脱模方向相一致﹐以免渗入的塑料妨碍塑料制品脱模。

(3) 拼块应无锐角﹐在允许的情况下﹐拼块的角度应尽量成直角﹐或者钝角。

(4) 拼块之间应采用凹凸槽嵌接﹐防止模具在注射时拼块发生位移。

(5) 个别凸凹模易磨损部分﹐应制造成独立件﹐便于加工制造和更换。

(6) 设计拼块和镶件时﹐尽量把复杂的内形变为外形加工。

(7) 为使接合面正确配合﹐并减少磨削加工量﹐应减少接缝面的长度。

(8) 塑料制品上的外形圆弧部分应单独制成一块﹐拼缝的接合线应位于塑料制品的外形部分。

(二) 凸模结构形式

凸模是成型塑料制品内表面的零件﹐它一般装在动范本上。

导向机构设计

导向机构是保证塑料注射模具的动模与定模的正确定位和导向的重要零件。导向机构通常采用导柱导向﹐其主要零件有导柱和导套。

导向机构的设计原则如下:

(1) 导柱(导套)应对称分布在模具分型面的四周﹐其中心至模具外缘应有足够的距离﹐以保证模具强度和防止范本发生变形。

(2) 导柱(导套)的直径应根据模具尺寸来选定﹐并应保证有足够的抗弯强度。

(3) 导柱固定端的直径和导套的外径应尽量相等﹐有利于配合加工﹐并保证了同轴度要求。

(4) 导柱和导套应有足够的耐磨性。

(5) 为了便于塑料制品脱模﹐导柱最好装在定范本上﹐但有时也装在动范本上﹐这就要根据具体情况而定。

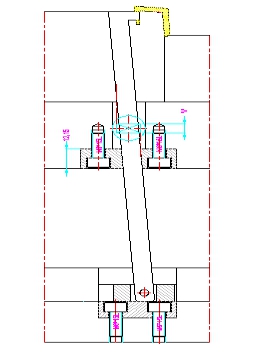

推出机构设计

把塑料制品从凹模内或凸模上脱出来的机构即为推出机构或称为脱模机构﹐它是注射模具的重要组成部分。推出机构的形式和推出方式与塑料制品的形状﹑结构和塑料性能有关。推出机构的零件主要包括﹕推杆﹑推板和推管等

一、推杆结构设计

推杆的作用是将塑料制品从模具内推出。推杆结构简单﹐使用方便﹐得到了广泛采用。

常用的推杆有以下几种结构形式:

1.圆柱头推杆

2.带肩推杆

3.扁推杆

4.推杆组合形式

推杆接触塑料制品﹐推杆应高出动范本面0.1~0.2mm﹐这样不会影响塑料制品的外观美。

二、反推杆结构设计

反推杆的作用是使推出机构恢复原位﹐当开模时推杆在推板的推动下将塑料制品推出﹐反推杆也同时凸出范本表面。当再次注射时﹐在模具闭合过程中﹐定模表面与反推杆接触﹐并使反推杆推 动推出机构一起返回原始位置。反推杆一般固定推杆的板上﹐随同推杆运动。

三、反推杆的结构设计

推板一般适用于塑料制品比较高﹐难于脱模的塑料注射模具。有时推板与推杆联合使用。推板与凸模接触部分设有一定的斜度﹐一般为3°~5°﹐这样可以减少推板与凸模壁的磨擦。

四、推管机构设计

推管适用于圆型空心塑料制品圆形部分和推出。优点是推出动作均匀﹑可靠﹐塑料制品上不留明显痕迹。凸模固定在定模板﹐推杆和推管同步运动。

对于一些软性塑料如聚乙烯﹑软聚氯乙烯﹑聚丙烯等制成的塑料制品和一些薄壁塑料制品均不能单采用推管﹐解决的办法是推管须和其它推出组件如推杆等联合使用。

五、推出机构设计实例

塑料制品在成型后﹐要从模具内取出。在一般情况下﹐塑料制品都粘附在动模的凸模上﹐这时可利用注射机上的推出机构推出塑料制品。

对推出机构设计的要求:

(1) 塑料制品脱模后﹐不能使塑料制品变形。推力分布要均匀﹐推力面积要大﹐推杆尽量靠近凸模﹐但也不要距离太近。

(2) 塑料制品在推出时﹐不能造成碎裂。推力应作用在塑料制品承受力大的部位﹐如塑料制品的肋部﹑凸缘及壳体壁等。

(3) 不要损坏塑料制品的外观美。

(4) 推出机构应准确﹑动作可靠﹑制造方便﹑更换容易。

(一) 推杆脱模机构设计

在一次脱模机构中﹐常用推杆脱模机构。因为推杆制造方便﹐滑动阻力小﹐可以在塑料制品任意位置配制﹐更换方便﹐脱模效果好﹐在实际生产中广泛采用。因为塑料制品结构形状不同﹐推杆在塑料制品上分布的位置和脱模形式也不相同﹐所以有多种多样的脱模方式。

推杆脱模机构设计的基本原则如下:

(1) 推杆的直径不宜过细﹐应有足够的刚度和强度﹐能承受一定的推力。一般推杆直径为2.5~15mm。对于直径为2.5mm以下的推杆最好做成台阶形状。

(2) 推杆应设在塑料制品最厚及收缩率大的凸模或者镶件附近﹐但不要离凸模和镶件装配固定孔过近﹐以免影响固定板的强度。

(3) 推杆分布要合理﹐使推出塑料制品时受力均匀﹐以何证塑料制品不变形。

(4) 塑料制品靠近主流道处的内应力大﹐易碎裂﹐因此在主流道处尽量不设推杆。

(5) 为避免推杆与侧抽芯机构发生冲突﹐推杆要避开侧抽芯处﹐如果必须设计推杆时应先考卢复位结构。

(6) 推杆与推杆孔的间隙不能大于所用塑料的溢边值。溢边值一般为0.02~0.08mm.

(7) 推杆截面形状﹐应根据塑料制品的几何形状而定。

(8) 推杆和推杆孔的配合应灵活可靠﹐不发生卡住现象。当推杆直径小于4mm时﹐配合部分长度应大于6mm﹔推杆直径大于4mm时﹐配合部分长度应大于推杆直径的1.5倍。

(二) 推板脱模机构设计

高壳﹑薄壁类塑料制品(如罩子﹑壳体等)和小型多孔塑料制品常用推板脱模机构。对于骨架类塑料制品﹐一般采用斜导柱开模﹐滑块在推板滑槽内滑动﹐推板由定距螺钉推动推出塑料制品。